3PE防腐鋼管生產工藝及其應用

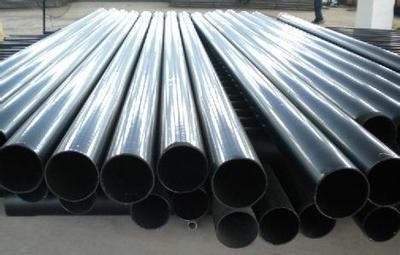

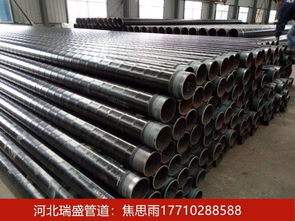

3PE防腐鋼管是一種廣泛應用于石油、天然氣、市政工程等領域的防腐蝕管材,其生產工藝結合了熔結環氧粉末、膠粘劑和聚乙烯層的三重保護,有效延長了鋼管的使用壽命。以下是3PE防腐鋼管的生產工藝關鍵步驟及其優勢。

- 鋼管預處理:首先對鋼管表面進行清理,去除油污、銹蝕和雜質,通常采用噴砂或拋丸處理,確保表面達到Sa2.5級清潔度,為后續涂層附著提供良好基礎。

- 環氧粉末涂層:通過靜電噴涂工藝,在預熱后的鋼管表面均勻涂覆熔結環氧粉末(FBE)。環氧粉末在高溫下熔融固化,形成一層致密、耐化學腐蝕的底層,厚度通常為60-120微米。

- 膠粘劑層涂覆:在環氧粉末層尚未完全冷卻時,立即涂覆一層共聚物膠粘劑。膠粘劑層起到關鍵的粘結作用,確保聚乙烯層與環氧粉末層牢固結合,防止分層。

- 聚乙烯層包覆:采用擠出纏繞工藝,將高密度聚乙烯(HDPE)或中密度聚乙烯(MDPE)包覆在膠粘劑層外。聚乙烯層提供優異的機械保護和耐候性,厚度根據使用環境調整,一般為1.8-3.7毫米。

- 冷卻與檢驗:完成包覆后,鋼管進入冷卻系統固化成型。隨后進行質量檢驗,包括涂層厚度、附著力、耐沖擊性和電絕緣性測試,確保產品符合相關標準(如ISO 21809、GB/T 23257)。

3PE防腐鋼管的優勢在于其多層結構協同作用:環氧粉末層提供化學防腐,膠粘劑層增強結合力,聚乙烯層抵御物理損傷和紫外線。這種管材適用于埋地、水下和腐蝕性環境,大大降低了維護成本。隨著技術進步,3PE防腐管材在能源輸送和基礎設施建設中發揮著越來越重要的作用。

如若轉載,請注明出處:http://m.derel.com.cn/product/220.html

更新時間:2026-01-07 01:40:59